VASCHE IMPIANTI TEMPRA ACQUA OLIO E POLIMERO

Vasca e impianto da tempra in acqua e polimero

Il carico immerso è investito da un flusso di liquido messo in movimento da gruppi agitatori ad elica tripla e convogliati verso il centro carica.

Il liquido è termostatato al valore desiderato.

Il raffreddamento è affidato ad una torre evaporativa servita da gruppi pompe di ricircolo che provvede a raffreddare in maniera diretta il fluido di tempra.Operante sia in manuale che in automatico. Realizzata con carpenterie di profilati e lamiere di grosso spessore.

Il carico immerso è investito da un flusso di liquido messo in movimento da gruppi agitatori ad elica tripla e convogliati verso il centro carica.

Il liquido è termostatato al valore desiderato.

Il raffreddamento è affidato ad una torre evaporativa servita da gruppi pompe di ricircolo che provvede a raffreddare in maniera diretta il fluido di tempra.

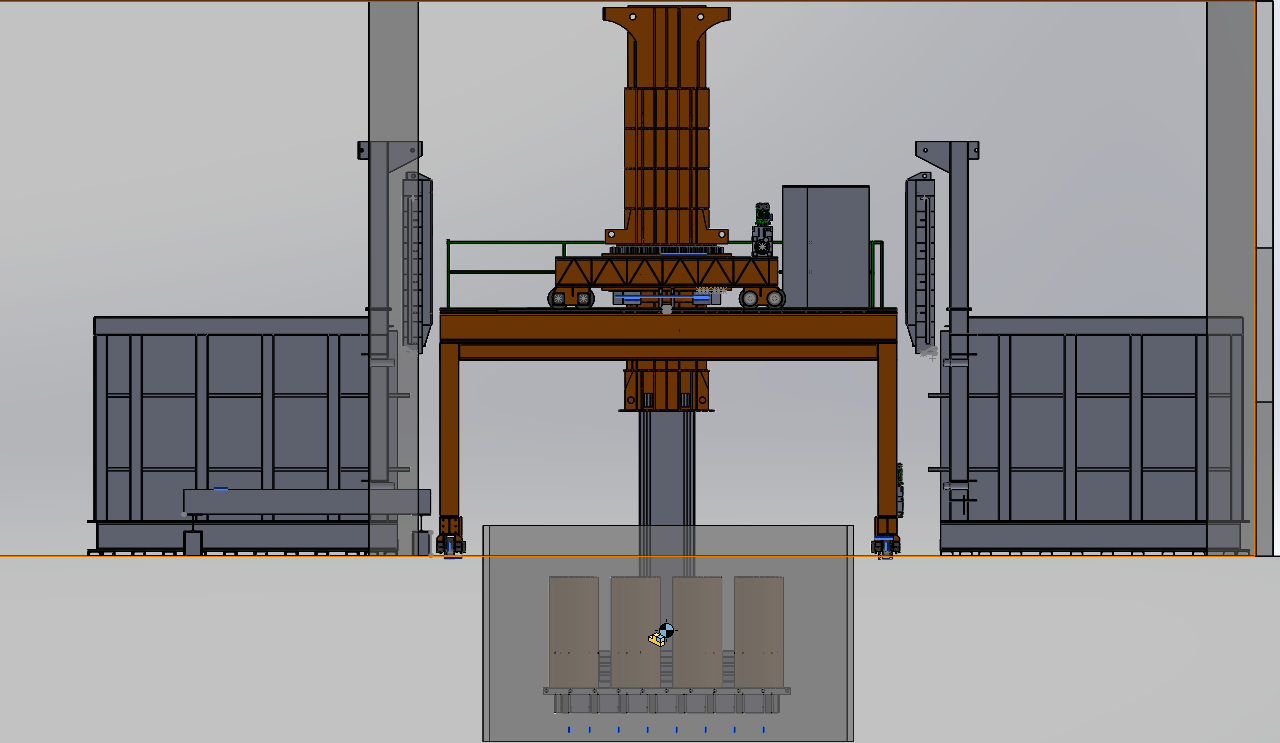

Caricatrice automatica tempo da apertura forno a totale immersione materiale 35 sec.

Consiste in un carro mobile su binario fisso, posizionato parallelamente alla linea. Mossa elettricamente, consente le operazioni di movimentazione dei carichi da trattare sulle posizioni codificate dell’impianto.

La caricatrice (sfornatrice) può essere mossa tanto in manuale quanto in automatico, previo consenso specifico da parte di un operatore.

Nella movimentazione in manuale la caricatrice si muove in maniera completamente svincolata da qualsiasi forma di programmazione (chiaramente per poter operare sul forno la porta dello stesso dovrà essere gestita manualmente sui relativi quadri).

Nella movimentazione in automatico nessuna operazione potrà essere svolta se le sezioni dell’impianto chiamate dalla missione non sono state messe in selezione “Automatico” e sono realmente disponibili all’azione programmata.

Il quadro di comando caricatrice è logicamente suddivisibile nelle seguenti tre sezioni:

- Servizi generali;

- Comandi manuali;

- Conferma movimento

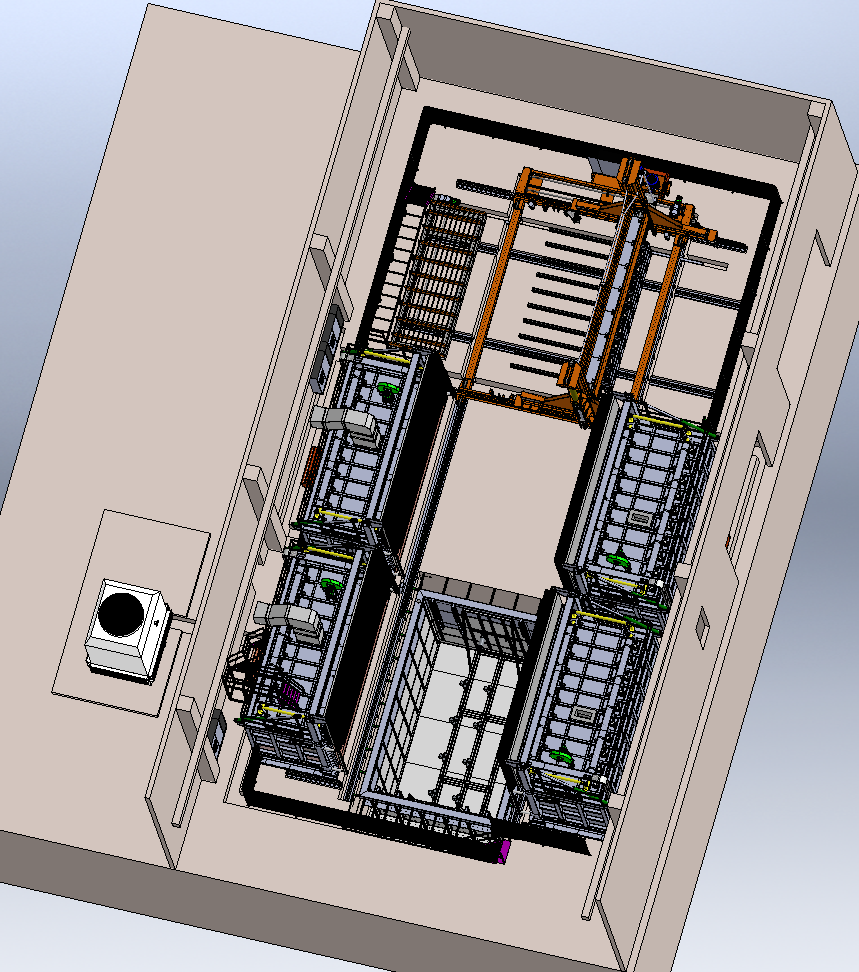

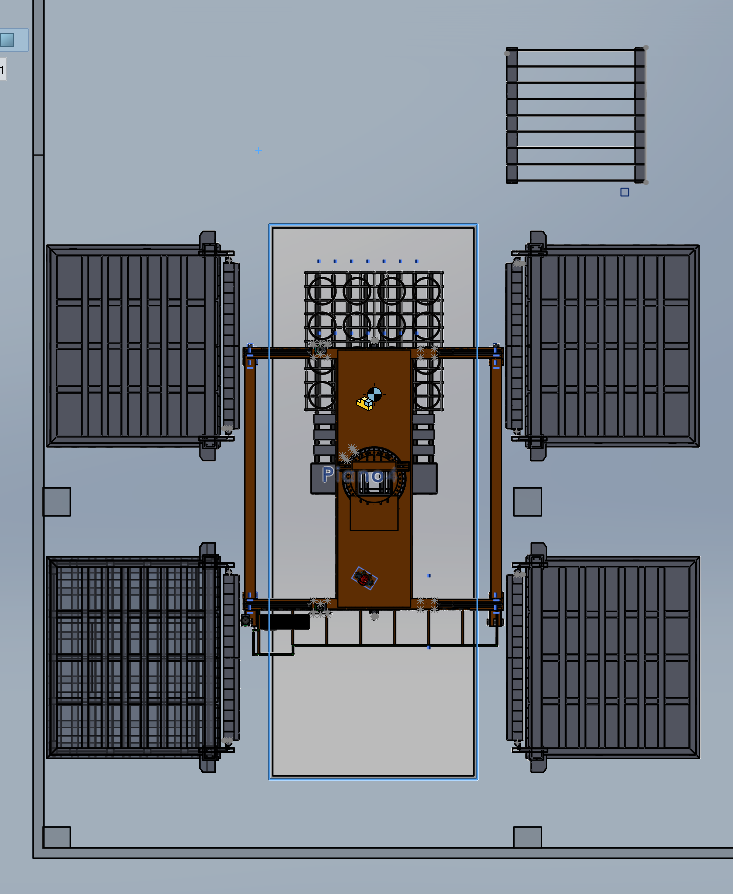

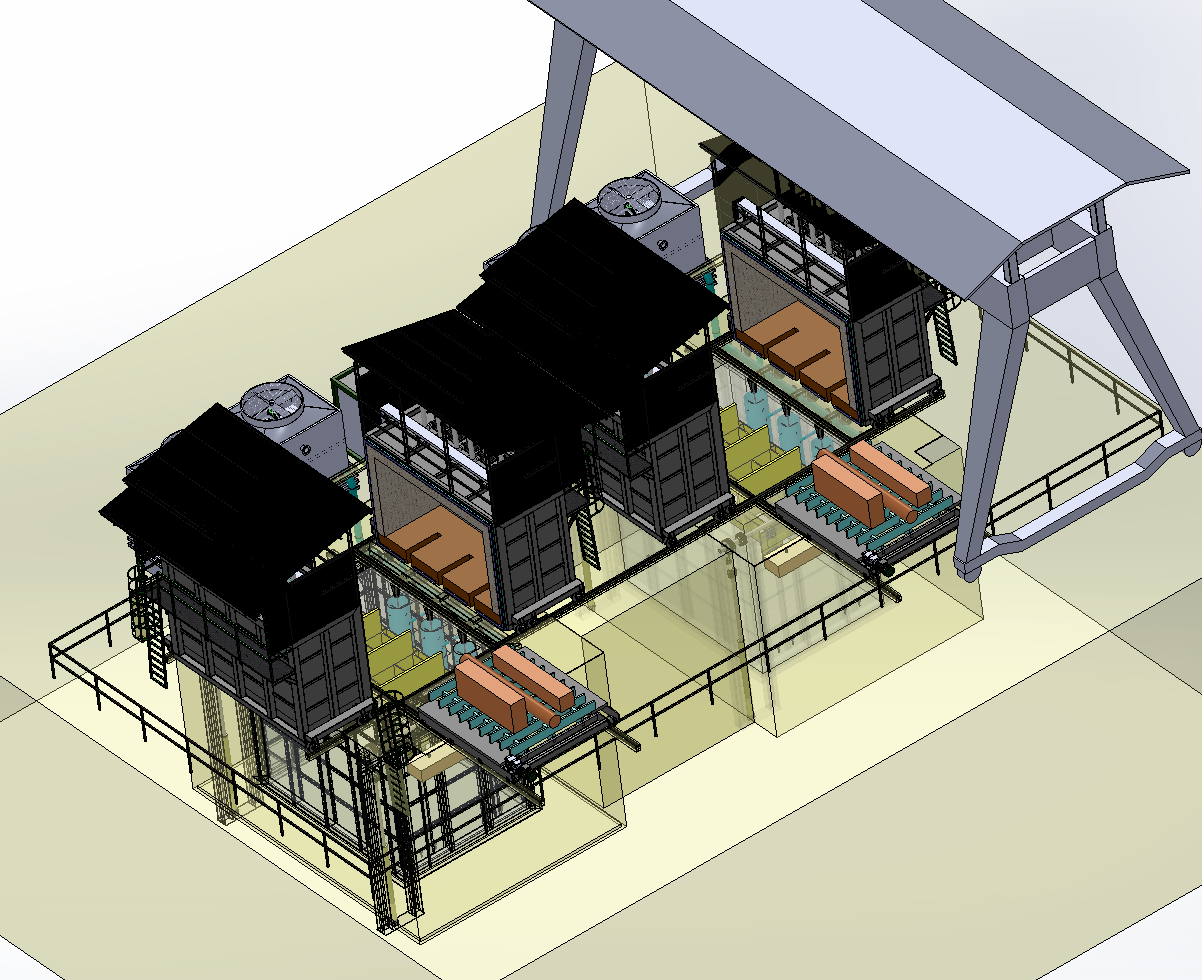

Impianto automatico su due linee tempra in acqua

Questa tipologia di impianto permette il raggiungimento di un ottimo livello qualitativo nei trattamenti ed una notevole versatilità e semplicità di conduzione.

Il funzionamento dell’impianto è gestito dal quadro di comando e la conduzione delle apparecchiature viene programmata per una sicura marcia notturna, anche con reparto non presidiato.

Le varie movimentazioni sono eseguite automaticamente mediante una sfornatrice, a seguito di dati preimpostati o in modalità manuale tramite comandi dati dall’operatore tramite radiocomando.

Il caricamento dei particolari viene effettuato in apposita area di caricamento stoccaggio, su griglie specifiche posizionate su appositi cablaggi.

Dai suddetti cablaggi i particolari da trattare termicamente, sono prelevati dalla sfornatrice ed introdotti nel forno; raggiunta la temperatura prefissata, dopo la permanenza a regime sono ripresi e traslati nella vasca di tempra o direttamente ai calaggi per il raffreddamento e per lo scarico, a seconda del ciclo termico applicato.

Composizione dell'impianto

L’impianto di trattamento termico è costituito dai seguenti elementi:

N° 4 forni a camera di riscaldo ad alta temperatura, alimentato a gas;

N° 1 vasca da tempra in acqua completa di agitatori e impianto di raffreddamento con torre evaporativa;

N° 1 carrello mobile con traslazione laterale, per l’asservimento delle posizioni di lavoro delle 2 linee per carico o scarico materiale;

N° 1 caricatrice automatica movimentazione materiale da trattare all'interno dell'impianto;

N° 1 sistema centralizzato di gestione e comando pulpito in cabina di controllo, (su richiesta supervisione PC);

N° 1 area di raffreddamento/stoccaggio per la movimentazione dei pezzi trattati o da trattare.

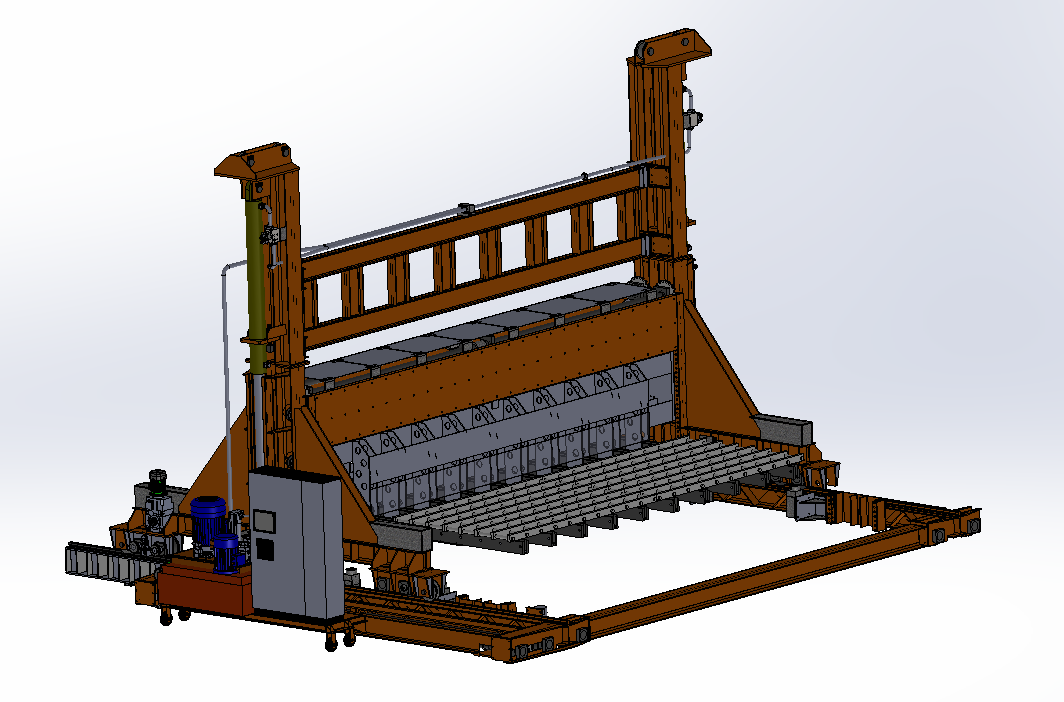

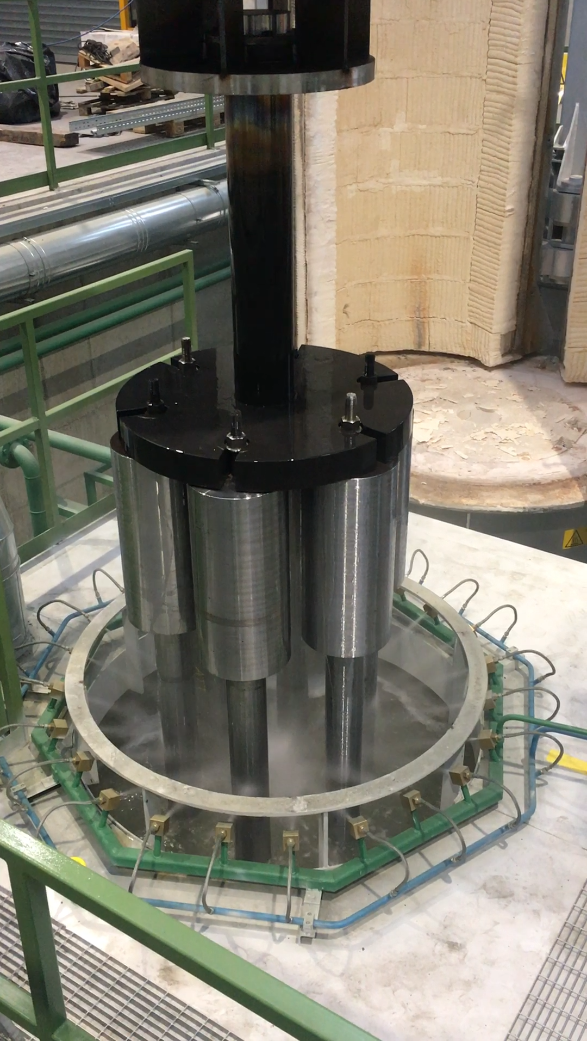

Impianto automatico verticale tempra aste in polimero

- riscaldo e mantenimento termico di aste e successivo spegnimento in vasca con acqua e polimero al 20%.

- Temperatura nominale massima 1100°C.

Il rivestimento della base sarà eseguito in monolitico, mentre il rivestimento del forno sarà eseguito in fibra ceramica ecologica ed uno strato di intonaco protettivo.

L’apporto della potenza termica riscaldante avviene mediante 1 bruciatore ad alta velocità con sistema di accensione ad impulsi disposto con asse orizzontale, la fiamma viene sviluppata in un’apposita camera di combustione ubicata nella base del forno e tramite 12 ugelli posti perimetralmente alla camera, i gas caldi vengono immessi nella stessa ad alte velocità ~40 mt/sec. garantendo così una uniformità di temperatura su tutta la carica di +6°C.

La camera del forno è suddivisa in 1 zona termica e monitorata con la media di 6 termocoppie posizionate due nella zona inferiore due nella zona centrale e due nella zona superiore, dotata di proprio controllo automatico della temperatura.

La potenza termica è opportunamente ripartita per ottenere un riscaldo uniforme del prodotto su tutta la sua lunghezza con una uniformità di temperatura a regime di +/-6°C a 550,650,850,950,1050°C.

Tutte le variabili di processo sono memorizzate su registratore Yokogawa.

L’aria di combustione è prodotta da un elettroventilatore centrifugo posto nelle vicinanze del bruciatore.

I gas della combustione vengono evacuati all'esterno del capannone da un apposito camino (escluso dalla fornitura).

L’accensione del bruciatore è subordinata da una fase di lavaggio automatico per la bonifica della camera di combustione per la rimozione di eventuali sacche di gas incombusti.

L’accensione del bruciatore avviene mediante una scarica elettrica ad alta tensione, generata da apposito trasformatore, che si verifica tra elettrodo di accensione e la massa metallica del bruciatore stesso.

Il bruciatore nel suo funzionamento è controllato da un dispositivo di protezione fiamma, che verifica costantemente la presenza e la stabilità dalla fiamma stessa.

L'impianto è dotato dei seguenti movimenti:

- Sollevamento forno ottenuto con pistoni oleodinamici.

- Apertura forno ottenuto con pistoni oleodinamici.

- Bloccaggio tra le due parti forno ottenuto con pistoni pneumatici.

- Movimentazione barre ottenuto con sollevatore elettromeccanico rotante a bandiera.

I dispositivi elettrici di controllo e comando sono racchiusi all’interno di un quadro elettrico studiato per l’ambiente siderurgico, installato in prossimità della macchina in area protetta.

VASCA IN ACQUA/POLIMERO AL 20% COMPLETA DI AGITATORI, CONVOGLIATORI LIQUIDO RAFFREDDANTE SULLE BARRE, ASPIRAZIONE FUMI E IMPIANTO ABBATTIMENTO FUMI, SCAMBIATORE DI CALORE A PIASTRE, TORRE EVAPORATIVA RAFFREDDAMENTO ACQUA REFRIGERANTE, POMPE, IMPIANTO DI ESTRAZIONE SCAGLIA DALLA VASCA IN APPOSITA CASSA

La vasca è realizzata in robusta carpenteria formata da lamiere, tubolari e profilati tra di loro uniti con bullonatura e saldatura.

La vasca ha una capacita d’acqua di 49m3 necessari per temprare una carica di 6200 kg mantenendo una temperatura del liquido entro un delta di 15°C.